包材材料 | 快速了解玻璃材料的基础常识

文章分类:W5馆资讯 | 发布时间:2021-09-18 11:18:30 |

定义

玻璃是由石英砂、石灰石、长石、纯碱、澄清剂、着色剂/脱色剂、助熔剂、碎玻璃等,原料经过在1550~1600℃熔融高温熔融、成型、退火、切割等过程,形成的无色(白玻)透明的非晶态无机物。

玻璃的化学成分:主要成分SiO2,含量72%左右、Na2O含量15%左右、CaO含量9%左右、少量AL2O3、 MgO等

具有一系列非常可贵的性质:透明,坚硬,良好的耐蚀、耐热和电学、光学性质;能够用多种成型和加工方法制成各种形状和大小的制品;可以通过调整化学组成改变其性质,以适应不同的使用要求。特别是制造原料丰富,价格低廉。

性质

1、玻璃的密度为2.45~2.55克/厘米³,密实度为1,孔隙率为0。

2、光学性质 表现为透射、反射和吸收

3、热工性质 玻璃的导热性能差,当玻璃局部受热时,热量不能及时传递到整块玻璃上,玻璃受热部位产生膨胀,使玻璃产生内应力从而造成玻璃的破裂。

4、玻璃的热稳定性:玻璃抵抗稳定变化而不破坏的性能。

5、力学性质 玻璃 的抗压强度高,一般为600~1200MPa,抗拉强度很小,为40~80MPa,弹性模量为6~7.5×104MPa,为钢的1/3,与铝接近。

生产工艺

1、流程

1)原料预加工。将块状原料(石英砂、纯碱、石灰石、长石等)粉碎,使潮湿原料干燥,将含铁原料进行除铁处理,以保证玻璃质量。

2)配合料制备。

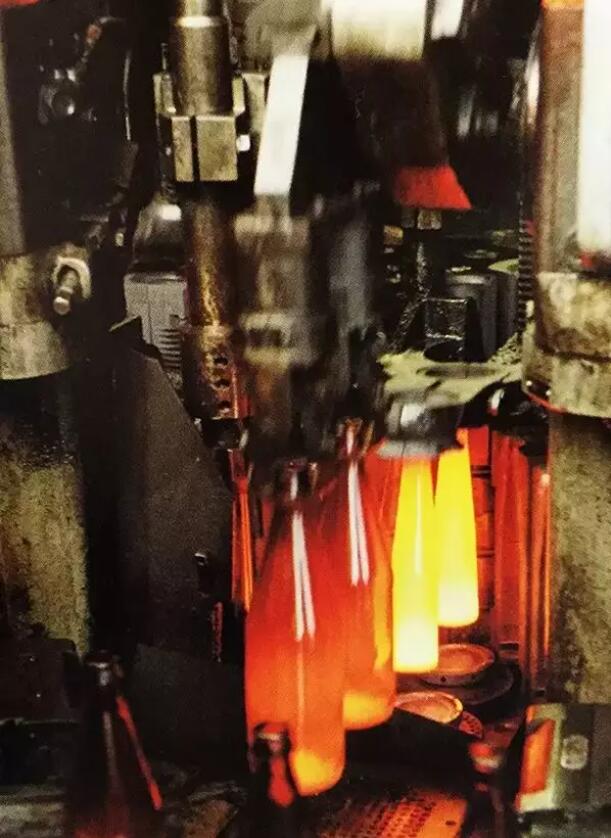

3)熔制。玻璃配合料在池窑或坩埚窑内进行高温(1550~1600度)加热,使之形成均匀、无气泡,并符合成型要求的液态玻璃。

4)成型。将液态玻璃加工成所要求形状的制品,如平板、各种器皿等。

5)热处理。通过退火、淬火等工艺,消除或产生玻璃内部的应力、分相或晶化,以及改变玻璃的结构状态。

2、成型方法

将熔制好的玻璃液转变成具有固定形状的固体制品。成形必须在一定温度范围内才能进行,这是一个冷却过程,玻璃首先由粘性液态转变为可塑态,再转变成脆性固态。成形方法可分为人工成型和机械成型两大类。

人工成型

1)吹制,用一根镍铬合金吹管,挑一团玻璃在模具中边转边吹。主要用来成形玻璃泡、瓶、球(划眼镜片用)等。

2)拉制,在吹成小泡后,另一工人用顶盘粘住,二人边吹边拉主要用来制造玻璃管或棒。

3)压制,挑一团玻璃,用剪刀剪下使它掉入凹模中,再用凸模一压。主要用来成形杯、盘等。

4)自由成形,挑料后用钳子、剪刀、镊子等工具直接制成工艺品。

机械成型

因为人工成形劳动强度大,温度高,条件差,所以,除自由成形外,大部分已被机械成形所取代。机械成形方法:

1)压延法

用来生产厚的平板玻璃、刻花玻璃、夹金属丝玻璃等。

2)浇铸法

3)离心成型

受料在旋转的模子内,由于旋转产生的离心力使玻璃展开并紧贴模子,凝固定型后取出。适宜于器壁均匀的大型玻璃器皿的成型。

4)烧结法

用于生产泡沫玻璃。它是在玻璃粉末中加入发泡剂,在有盖的金属模具中加热,玻璃在加热过程中形成很多闭口气泡这是一种很好的绝热、隔音材料。此外,平板玻璃的成形有垂直引上法、平拉法和浮法。浮法是让玻璃液流漂浮在熔融金属(锡)表面上形成平板玻璃的方法,其主要优点是玻璃质量高(平整、光洁),拉引速度快,产量大。

5)压制成型

人工成型时,人工挑料剪入铁模,驱动冲头,压成器形,凝固定型后脱模。机械成型自动化生产,批量大,效率高。压制成型适用于能退出冲头的口大底小器形制品,如杯、盘、烟缸等。

4、烧边

产品刚出模,一般的口部都不圆滑,而要用高温将之烧圆滑,多用火力。

5、退火

玻璃在成形过成中经受了激烈的温度变化和形状变化,这种变化在玻璃中留下了热应力。这种热应力会降低玻璃制品的强度和热稳定性。如果直接冷却,很可能在冷却过程中或以后的存放、运输和使用过程中自行破裂(俗称玻璃的冷爆)。为了消除冷爆现象,玻璃制品在成形后必须进行退火。退火就是在某一温度范围内保温或缓慢降温一段时间以消除或减少玻璃中热应力到允许值。

玻璃产品容易出现的问题

炸裂

有很多炸裂的产品在刚褪火后是没有炸裂的,而是在包装箱中或由于碰撞或自动炸裂,主要是退火不够或包装不良造成。

汽泡

产品上有一个个大小不等的汽泡,主要是受料的纯度和回收料的含量,以及炉内温度的影响,料含杂质越多或加收料含量越高,以及炉内温度达不到,都可能产生汽泡。

水纹

表面不光滑,有皱或水波纹,主要是由于温度不够而影响的,或模温太低。

杂质或斑点

是由于料内含有杂质或熔化的料混在其中,包括料花,黑点 黑斑等

边壁太薄或太厚

主要是人工操作时剪料的多或少所致。

表面有锈斑

主要的模具或夹钳的磨擦所致。

模合线太粗或太利

两块模的吻合度不好或压力太大。

产品不完整

字体不清晰 料太少或压力不足, 或温度太低以及排气不良所致。

产品表面脏

环境差 清洁不足或操作不当使污物吸附在产品表面上。

玻璃制品验货注意事项

1、玻璃制品有破损,爆裂,缺口,刮手者绝不能接受。

2、玻璃制品不能有变形,口部,底部不平及歪斜。

3、明料玻璃不可以混含回收料,产品心须透明洁白,无其他杂色,有色玻璃的色调要稳定纯正,均匀一致。

4、无论人工吹制或机器吹制,玻璃厚度都要平均,不可一边薄一边厚。

5、玻璃料应当熔化良好和均匀,尽可能地避免结石(未熔料渣),条纹。汽泡等缺陷。

6、玻璃器皿部1CM以上不能有汽泡(汽泡效果玻璃除外),口部以下直径大于2MM的汽泡数量不能超过二粒或直径1MM以上的汽泡不能多过三粒。并且汽泡聚集在一起的现象也不可以接受。

7、玻璃成品退模后,要褪温(火)8小时左右,至少要退6小时,以保证品质较稳定,防止日久产品会自动爆裂。玻璃瓶罐应具有一定的热稳定性,从热水糟移到冷水糟中时,一般温差在39度以下应试无破损。

8、玻璃内外不能有太明显的水纹,外表面和内部都不允许有手感的线道,如明显的皱纹,伤痕,磨痕,剪痕和合模线等,表面不能有裂纹与不饱満缺陷。

9、玻璃器皿口部应试平整光滑,没有毛刺和凸起,碰缺。

10、玻璃内外必须干净,不能有杂物,尘土,水渍,玻璃碎屑等在产品内外。玻璃制品上不能有锈迹,玻璃料内不能混含有黑点,灰尘等杂物。注意:玻璃制品上的锈迹通常是因褪火时夹玻璃所用的夹钳生锈及模具生锈所致的锈斑沾到玻璃上,之后无法除去。因此。夹钳及模具是否生锈,一定要先在生产前除锈才可避免此问题。另需要注意溶料时要避免灰尘。杂质等掉入料中,致使产品成型后内部含有杂质。

11、加酸玻璃,加酸前一定要避免沾上油渍,否则在加酸过程中会有酸洗不均匀致使局部发亮的现象。加酸后一定要清洗干净残留在玻璃内外的白色粉。

12、贴花纸产品,贴花纸时要平整,不能歪斜,不能有汽泡,一般要自然风干12小时后再烘烤,因花纸在浸泡时会残留有小水珠,烘烤时小水珠发会顶破花纸而导致针孔的出现。

13、产品尺寸要符合要求,误差不能太大,若要装配盖子或其他东西,则更应注意产品内口径是否符合组装要求。

14、产品的外观很重要,但不论什么产品,最重要的是要检验产品的功能性是否完好。

15、玻璃是易碎品,产品在运输装卸过程中必须直立放置,每只产品要用纸包好,且要用蛋格将产品隔开,不至互相碰撞产生破损,具体包装方法视产品及订单要求而定,但有一点,产品的包装一定要注意安全性,保证出口不会被摔破,足以安全运抵目的地。

16、验货过程中,要仔细检查产品的包装方法,所用标签及内容,所附说明书内容,内外箱唛头资料等是否正确。

扫一扫,立即分享